Медная смазка — это незаменимый материал для защиты и обслуживания автомобиля. Она активно используется как на производственных конвейерах, так и в автосервисах и при самостоятельном ремонте. Её основная задача — защитить детали от экстремальных температур, трения, коррозии и преждевременного износа, обеспечивая долговечность и надёжную работу узлов.

Ключевой компонент смазки — мелкодисперсный медный порошок, который придаёт составу уникальные свойства: высокую термостойкость и электропроводность. Это предотвращает сваривание и заедание деталей, например, в выхлопной системе или тормозных механизмах. Кроме того, смазка создаёт барьер против влаги, реагентов и коррозии, поэтому её иногда наносят на элементы днища для дополнительной защиты.

Использовать медную смазку можно как профессионально, так и самостоятельно. Чтобы сделать правильный выбор и применение, важно понимать её особенности, сильные и слабые стороны.

Состав и свойства медных смазок

Современные медные смазки — это сложные композиции. Их основа — синтетическое, полусинтетическое или минеральное масло, в которое добавлены загустители, присадки и, конечно, медный порошок. Именно количество и качество меди определяют основные эксплуатационные характеристики: кроющую способность, коэффициент трения и электропроводность.

Важно! Для работы в условиях сильных морозов (ниже -30°C) выбирайте составы на синтетической основе. Минеральные масла в таких условиях теряют эффективность.

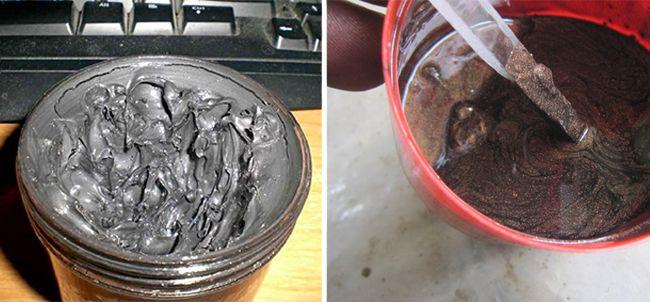

Процентное содержание меди варьируется: в густых пастах его доля может достигать 60%, а в аэрозолях — меньше. Производители также добавляют специальные присадки, например, ингибиторы коррозии, для адаптации смазки под конкретные задачи.

Стандартные медные смазки обладают впечатляющим набором свойств:

- Широкий температурный диапазон: от экстремальных -50°C до высоких +1100°C.

- Универсальность: подходят для обработки стали, чугуна, алюминия, латуни и других металлов.

- Устойчивость к высокому давлению в узлах трения.

- Надёжная защита от влаги, солей, щелочей, кислот и других агрессивных сред.

Отсутствие свинца в составе делает эти смазки идеальными для обработки резьбовых соединений, предотвращая их заклинивание.

Преимущества использования медной смазки

Главное достоинство — значительное облегчение сборки и разборки узлов. Нанесённая на резьбу смазка обеспечивает сохранение правильного усилия затяжки и предотвращает сваривание металлов, что упрощает будущий демонтаж.

К другим ключевым плюсам относятся:

- Высокая несущая способность, предотвращающая образование задиров на поверхностях.

- Увеличение герметичности соединений.

- Долговременная защита от коррозии и износа.

Часто медную смазку сравнивают с графитовой, но у неё есть существенные преимущества.

Сравнение с графитовой смазкой

Графитовые составы, хотя и выполняют схожие функции, сильно уступают по характеристикам. Их основа — масло с загустителем из кальциевого мыла. При нагреве выше +70°C это мыло разрушается, превращаясь в сухую крошащуюся массу, которая ухудшает скольжение и ускоряет износ деталей.

Полезно! Некоторые автовладельцы изготавливают графитовую смазку самостоятельно, смешивая солидол с толчёным углём, но её свойства будут непредсказуемы.

Рабочий диапазон графитовых смазок ограничен (-20°C до +70°C), и они не обладают электропроводностью, что делает их непригодными для обработки, например, электрических клемм. Медная смазка лишена этих недостатков, но и у неё есть свои ограничения.

Недостатки и меры предосторожности

Основной минус — несовместимость с резиновыми деталями. При контакте с медью и маслом резина разбухает и быстро разрушается. Поэтому при нанесении состава необходимо тщательно защищать уплотнительные кольца, сальники и другие резиновые элементы.

Единственное исключение — подшипники качения тихоходных валов, работающие в условиях высоких температур. На них можно наносить густую медную пасту, но делать это следует с осторожностью.

Критерии выбора: форма выпуска и производитель

Выбор зависит от конкретной задачи и условий эксплуатации:

- Спрей — идеален для тонкого, экономичного нанесения на резьбовые соединения без экстремальных нагрузок (свечи зажигания, элементы выхлопной системы).

- Аэрозоль — удобен для обработки труднодоступных мест, зазоров, тормозных колодок, шпилек.

- Паста — содержит максимальный процент меди, используется для самых нагруженных узлов, работающих при высоких температурах и в агрессивных средах (например, элементы подвески, подверженные воздействию реагентов).

Среди проверенных производителей можно выделить:

- Mr.Twister (аэрозоль) — доступный универсальный состав с диапазоном от -40°C до +1100°C, подходит для резьбы и локальной антикоррозийной обработки.

- LIQUI MOLY Kupfer-Paste (паста) — специализированный состав для тормозных систем, шпилек, резьбовых соединений. Отличается высоким качеством, но требует аккуратности при нанесении.

Полезно! При покупке обращайте внимание на наличие ГОСТ или ТУ на упаковке — это гарантия соответствия стандартам.

Также хорошо зарекомендовали себя бренды Comma, Wurth, Adolf Bucher и Axiom.

Правила нанесения медной смазки

Чтобы смазка работала эффективно и не навредила, соблюдайте несколько простых правил:

- Тщательно очистите поверхность от грязи, влаги, масла и ржавчины. Смазка наносится только на сухую и чистую основу.

- Для нанесения пасты используйте кисть или чистую ветошь. Работать голыми руками нельзя.

- Излишки смазки удалять не обязательно, но следите, чтобы состав не попал на резиновые детали. При использовании аэрозоля закройте их защитной плёнкой.

- Подшипники после нанесения смазки необходимо вручную «прокатать» для равномерного распределения состава перед установкой.

- Существующую коррозию перед обработкой необходимо зачистить. Смазка замедлит её распространение, но не удалит.

- Для домашнего использования оптимальна упаковка 300-500 г. Маленькие «пробники» невыгодны, а большие объёмы могут не успеть израсходоваться до окончания срока годности.