Автомобильные шины — это высокотехнологичные изделия, чья безопасность и надежность напрямую зависят от тщательных испытаний. Чтобы соответствовать заявленным стандартам, каждая модель проходит через серию сложных стендовых тестов, имитирующих экстремальные условия эксплуатации. Этот процесс, обычно скрытый от потребителей, является важнейшим этапом в создании качественной резины.

Давайте заглянем за кулисы производства и узнаем, какие процедуры помогают определить, готова ли шина к профессиональному использованию и повседневным нагрузкам.

Испытательный полигон: работа без остановок

Для каждого серьезного производителя стендовые испытания шин — это неотъемлемая часть процесса. Специально построенные полигоны, оснащенные современным оборудованием, работают в режиме 24/7 круглый год. Несмотря на высокую степень автоматизации, присутствие операторов (обычно не более 20 человек на объекте) обязательно для сбора, записи и анализа огромного массива данных.

Важность непрерывного тестирования сложно переоценить. Инженеры изучают не только общее поведение шины под нагрузкой, но и детали: например, как нагревается центральная часть протектора на разных скоростях. Такие проверки необходимо проводить для всех моделей и размеров, фиксируя реакции на различные нагрузки. Именно поэтому разработка новой модели шины, включая многочисленные корректировки по результатам испытаний, может занимать до 4-5 лет — срок, сравнимый с созданием нового автомобиля.

От сырья до готового изделия: шесть ключевых этапов

Производство шины — это строгий, стандартизированный процесс, состоящий из шести основных шагов. Хотя у каждого бренда есть свои секреты, общая схема едина:

• Закупка и анализ сырья. Натуральный и синтетический каучук, сажа, мел, кремнезем и другие химические добавки проходят строгий лабораторный контроль качества.

• Приготовление смеси. Резиновые смеси создаются по точным рецептурам партиями по 200 кг, и каждая партия также проверяется в лаборатории перед запуском в производство.

• Изготовление компонентов. Производятся все элементы шины: от синтетических и металлических кордов (их может быть от 10 до 30 в зависимости от модели) до других внутренних слоев.

• Сборка. Все детали будущей шины собираются вручную в единую конструкцию.

• Вулканизация. Собранная заготовка помещается в пресс-форму и обрабатывается паром при температуре 190–200 °C. Время процесса варьируется от 8–20 минут для легковых шин до 7 часов для шин тяжелой техники. Именно на этом этапе формируется рисунок протектора и наносятся боковины.

• Контроль качества. Готовая шина проходит визуальный осмотр экспертами и затем — автоматизированный контроль с помощью специального оборудования.

Стендовые испытания: проверка на прочность и выносливость

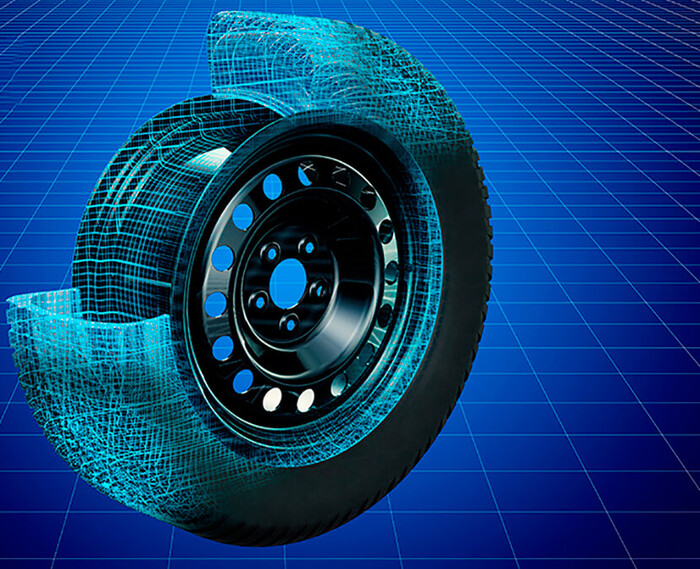

Прежде чем шина попадет на конвейер, ее прототипы проходят через череду испытаний на специальных стендах. Эти тесты, заменившие менее информативные полевые испытания, позволяют точно корректировать состав резины, конструкцию корда и рисунок протектора.

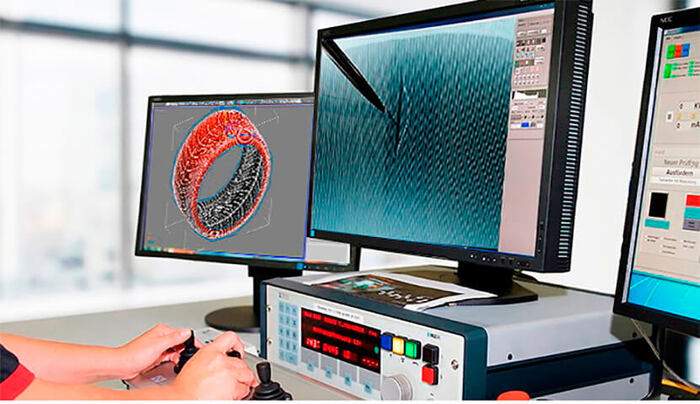

Ключевой инструмент — динамический стенд с вращающимся барабаном диаметром около 2 метров, чья металлическая поверхность имитирует дорожное покрытие.

Обратите внимание: Знаете ли вы, как проверяют крышу авто на прочность.

Шину, накачанную до рабочего давления и надетую на обод, прижимают к барабану, который вращается с заданной скоростью. Оси, на которых крепятся колеса, создают различную нагрузку, имитируя вес автомобиля.

Параметры тестов варьируются. Например, при испытаниях на долговечность нагрузка может достигать 2 тонн, а скорость — 250 км/ч. Стандартные тесты часто проводятся на скорости 100–120 км/ч. Отдельно проверяется устойчивость на максимальных скоростях (до 320 км/ч) в коротких, но интенсивных 10–14-минутных заездах. Для оценки сопротивления качению шины могут наклонять под углом до 10 градусов.

Экстремальные тесты: давление, проколы и рентген

Обязательным является испытание на прочность при максимальном внутреннем давлении. Для безопасности вместо воздуха шину, собранную на ободе, накачивают водой. Когда давление достигает критической точки, вода начинает просачиваться в структуру шины, сигнализируя о начале разрушения. Это позволяет точно определить запас прочности.

Для рынков стран Персидского залива, США и Японии законодательство требует дополнительных испытаний на устойчивость к проколам. Шину прижимают к металлическому штифту, имитирующему острый предмет на дороге, с постоянно возрастающей силой. Фиксируется нагрузка, при которой происходит прокол, что определяет порог стойкости шины.

Завершающий этап — рентгеновский контроль. Шину помещают в специальную камеру, где сканирование выявляет скрытые дефекты: неровности резиновой смеси, внутренние пустоты, смещения слоев корда. На основе сканирования компьютер строит детальную 3D-модель, которая показывает то, что невозможно увидеть невооруженным глазом, гарантируя высочайший уровень контроля перед отправкой шины потребителю.

Больше интересных статей здесь: Обзоры.

Источник статьи: Тест на прочность, или как проверяют автомобильные шины.