Важность ответственного подхода к тормозам

Многие автовладельцы и даже некоторые механики относятся к замене тормозных колодок как к рутинной операции: открутил старые, поставил новые — и можно ехать. Однако такое пренебрежительное отношение часто приводит к серьезным проблемам в будущем. Водители начинают жаловаться на быстрый износ колодок, повышенный расход топлива, виня в этом производителя запчастей, не подозревая, что корень зла — в неправильной установке и обслуживании. Тормозная система — ключевой элемент безопасности, и ее ремонт требует максимальной внимательности и ответственности, ведь от этого зависят жизни людей.

Диагностика и слабые места системы

Осмотр всех компонентов тормозной системы должен быть обязательной частью каждого технического обслуживания. Особое внимание при диагностике следует уделять резинотехническим изделиям — самым уязвимым элементам. Их износ зависит не только от пробега, но и от времени и воздействия окружающей среды.

Основные проблемы возникают в зонах высоких температур, влаги и загрязнений. Защитные чехлы, или «пыльники», предохраняют узлы от грязи и обеспечивают их долговечность. Эти детали работают в экстремальных условиях, и пыльник поршня рабочего тормозного цилиндра выходит из строя первым. При его разрушении абразивная пыль попадает на увлажненную тормозной жидкостью поверхность, затрудняя движение поршня. В результате колодка не полностью отходит от диска или барабана, возникает постоянное трение.

Это трение вызывает перегрев узла. Резиновая манжета цилиндра теряет эластичность от температуры, что усиливает утечку жидкости. Накопление грязи и фрикционной пыли усугубляет заедание. Абразивные частицы внедряются в более мягкие или пористые материалы — например, в алюминиевые сплавы или чугун корпусных деталей. Внедрившись, твердые частицы работают как режущий инструмент, стирая защитное покрытие с поршня. Процесс заклинивания и перегрева нарастает лавинообразно и может привести к полному отказу тормозного механизма. К счастью, современные автомобили имеют раздельные контуры торможения, поэтому полный отказ маловероятен, но рисковать не стоит.

Первым тревожным звоночком проблем с тормозами часто становится именно повышенный расход топлива, так как лишнее трение требует дополнительной энергии от двигателя.

Качество контакта: ключ к эффективности

Исправность механизмов — не единственное условие эффективного торможения. Крайне важна правильная установка и приработка колодок. Максимальная эффективность достигается при наибольшей площади контакта между фрикционной накладкой и поверхностью диска или барабана. Старая колодка оставляет на диске следы износа, и новая, плоская накладка может контактировать лишь с 30-40% его поверхности. Отсюда и необходимость периода «прикатки» новых колодок.

При замене колодок необходимо тщательно осматривать рабочую поверхность тормозного диска или барабана. Сильный износ или деформация могут потребовать замены или обработки этой детали. Игнорирование этого этапа ведет к снижению безопасности и быстрому износу новых колодок. Как определить, можно ли еще использовать старый диск? Лучше перестраховаться и восстановить геометрию его поверхности (рис. 1). Опыт показывает, что клиенты обычно согласны на такой ремонт, если мастер может гарантировать качество.

Есть два основных способа восстановления поверхности диска. Первый — обработка на токарном станке квалифицированным специалистом. Это относительно недорогой и быстрый (около часа) метод, но требует демонтажа диска. Второй способ — проточка диска прямо на ступице автомобиля с помощью специального оборудования. Он дороже, но дает идеальный результат, так как диск обрабатывается на своем штатном месте, что обеспечивает максимальную соосность.

Главное преимущество такой обработки — достижение максимальной площади контакта и минимального времени для восстановления надежности тормозов. Иногда удается даже восстановить диск, испорченный предыдущим некачественным ремонтом, отсрочив покупку новой детали.

Конечно, чаще колодки меняют без замены или обработки диска. В этом случае, чтобы сократить время приработки, необходимо учитывать профиль износа диска и соответствующим образом подгонять тормозную накладку (рис. 2).

Осторожно с экономией: пределы износа

Не стоит злоупотреблять «спасением» изношенных деталей. Для тормозного диска существует предельно допустимая толщина, указанная в руководствах и часто на самой детали. Сильно изношенный диск приводит к более частой замене колодок. При малой толщине диска поршню тормозного цилиндра приходится выдвигаться дальше, он теряет правильное направление в суппорте, перекашивается и может заклинить. Это снова ведет к перегреву, повышенному расходу топлива и удорожанию эксплуатации.

Термообработка и правильная приработка новых деталей

Даже при установке абсолютно новых диска и колодок можно столкнуться со слабым торможением. Механическая обработка оставляет микронную шероховатость на поверхностях, и им нужно время для взаимной притирки.

В процессе изготовления деталь подвергается локальному нагреву, что может создавать внутренние напряжения и приводить к деформации при последующем интенсивном нагреве в работе (рис. 3).

Задача производителя — обеспечить точные геометрические размеры. А задача механика и водителя — провести правильную термообработку и приработку. Первый пробег после замены должен выполнять опытный водитель. Нужно выбрать ровный участок дороги длиной около 3 км. Разогнаться до 60 км/ч и начать легкое торможение, стараясь удерживать эту скорость на протяжении примерно 700-800 метров. Это позволит медленно и равномерно прогреть фрикционную пару. Затем нужно отпустить педаль и дать тормозам так же медленно остыть накатом. Такую процедуру рекомендуют многие европейские производители, например, Pagid.

Этот процесс «нормализует» внутренние напряжения в металле диска, предотвращая его коробление. Одновременно происходит правильная термохимическая обработка фрикционного материала колодки, что обеспечивает ее максимальную эффективность и долговечность. Без такой прикатки накладка быстро изнашивается. Слишком же резкий и сильный перегрев приводит к «остекленению» (закалке) поверхности накладки, что ускоряет износ диска и также снижает эффективность торможения.

Эти правила приработки следует соблюдать при каждой установке новых колодок, даже на старые диски. Часто необоснованные жалобы на качество колодок возникают именно из-за несоблюдения этих правил, что портит репутацию даже самых надежных производителей.

Обслуживание механизмов: смазка и тонкости

Правильное обслуживание исправных тормозных механизмов не менее важно. При каждой замене колодок необходимо проверять и обновлять смазку в направляющих суппорта. Все соприкасающиеся металлические поверхности нужно обрабатывать специальными высокотемпературными смазками. Для большинства деталей подходят медные противозадирные составы. Однако для узлов с алюминиевыми сплавами медьсодержащие смазки недопустимы — они вызывают коррозию. Для таких случаев существуют специальные кремнийорганические (силиконовые) пасты. Оба типа смазок широко представлены в продаже.

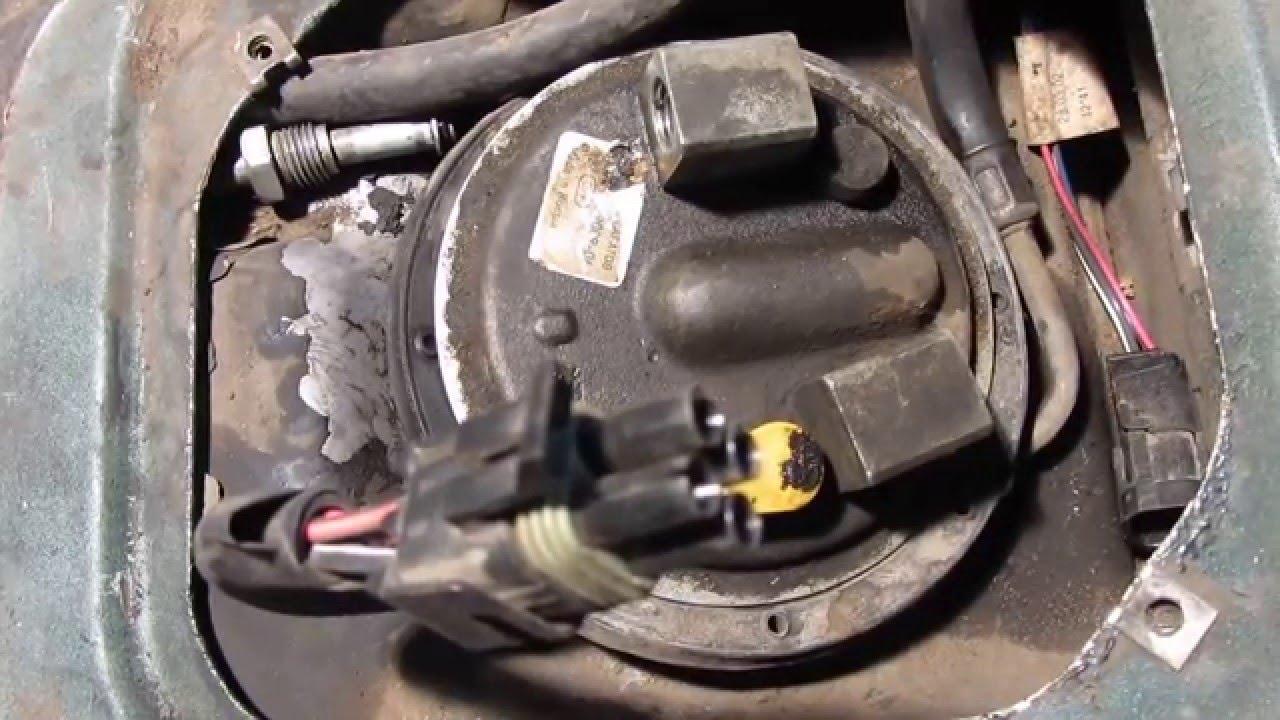

Секрет равномерного износа: конструкция поршня

Для равномерного износа колодки и максимальной эффективности многие производители используют поршни тормозного цилиндра особой конструкции. На его торце есть специальный сектор с углублением (рис. 4). При правильной установке (с учетом направления вращения диска) такое конструктивное решение позволяет распределить давление на колодку более равномерно по всей площади. Это обеспечивает не только лучшее торможение, но и более медленный, равномерный износ накладки.

Для правильной ориентации такого поршня существуют специальные шаблоны (рис. 5) и схемы установки (рис. 6). К сожалению, многие механики не знают об этой особенности и игнорируют ее, лишая владельца преимуществ, заложенных инженерами. Каждая деталь в конструкции продумана для улучшения эксплуатации, и пренебрегать этим не стоит.